プリントプラットフォームが精密に水平調整され、最高の準備状態になった後、次のステップは、デジタル世界の設計図をプリンターが理解できる物理的な指令に変換することです。

このプロセスの核心はスライサーソフトにあり、仮想と現実を結ぶ「通訳者」兼「総指揮官」としての役割を果たします。その仕事の良し悪しが、最終的なプリント品の成否と品質を直接左右します。

デジタルモデルは主に二つの経路から得られます。

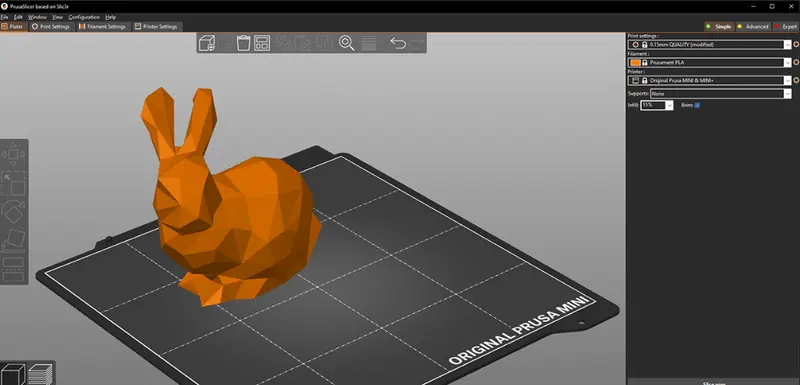

一つは自主設計で、SolidWorks、Fusion 360、Blender、3ds Maxなどの3Dモデリングソフトを使い、ゼロからカスタムモデルを作り出す方法です。

もう一つはオンラインリソースライブラリの活用で、Thingiverse、MyMiniFactory、GrabCADなどのコミュニティから無料・有料モデルをダウンロードする方法です。

モデルの出所に関わらず、印刷前にはほぼ常にSTL形式でエクスポートまたは保存する必要があります。STL形式は色やテクスチャ情報を持たず、モデルの表面を三角形メッシュで表現する構造です。

この簡潔かつ普遍的なデータ構造により、設計ソフトからスライサーソフトへの安定した交換フォーマットとして、3Dプリンティング分野で事実上の標準となっています。

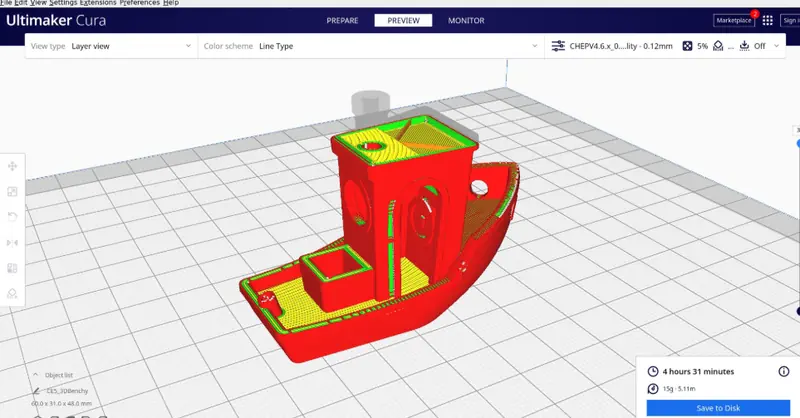

CURAは使いやすいインターフェースと強力な機能、そして完全無料であることから、最も人気のあるスライサーソフトの一つです。

以下はCURAの標準的なワークフローです。

STLファイルをドラッグ&ドロップまたは「Load」ボタンで仮想プリントベッドにインポートします。

モデルの移動・回転・拡大縮小が可能で、最大の平面を底面とする配置によりサポート構造を減らし、モデルの構造強度を高められます。

CURAには「ドラフト品質」「標準品質」「高品質」などのプリセット設定があり、初心者は「標準品質」を選択することで、迅速に良好な印刷結果を得ることができます。

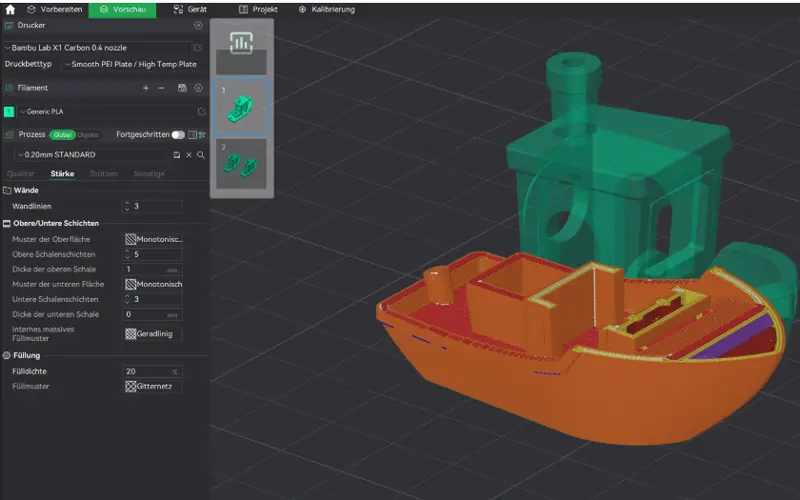

スライサーソフトの魂ともいえる部分です。

層の高さ、外壁の厚さ、充填率、印刷速度、温度などのパラメータを定義します。これらを理解し適切に設定することが、「印刷できる」から「印刷を極める」へのステップアップにつながります。

「スライス」ボタンをクリックすると、ソフトウェアはモデルをZ軸方向に層ごとに分割し、それぞれの層に対してノズルの移動軌道や押出量を計算します。

このデータの集合がG-codeファイルです。スライス完了後、プレビューモードでサポート構造の位置や経路の合理性を確認しましょう。

この仮想試運転は、潜在的な印刷失敗を未然に防ぐ有効な手段です。

最後に、生成されたG-codeファイルをSDカードに保存するか、USB接続でプリンターへ転送します。

プリンターはこの指令に従い、仮想の構想を一層ずつ物理的な実体へと構築していきます。